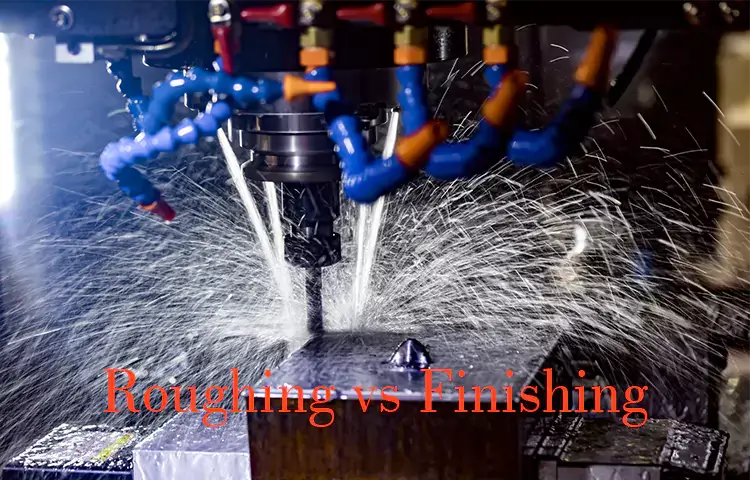

Probabilmente avrà sentito parlare di sgrossatura e finitura se lavora nel settore manifatturiero, in particolare nella lavorazione meccanica. Questi due termini sono spesso confusi, o per lo meno sono usati in modo errato dalla maggior parte delle persone.

È fondamentale capire la differenza tra loro, perché renderà il suo processo più efficiente, sia che si tratti di tagliare il metallo al tornio, al trapano o alla fresa.

Questo articolo vuole aiutarla a capire la differenza tra di loro e come vengono utilizzati nel suo processo per realizzare Prodotti CNC robusto.

Che cos'è la sgrossatura nella lavorazione?

Per prima cosa, inizieremo a esaminare la sgrossatura nella lavorazione. Quando si sente dire "sgrossiamo questo pezzo prima di portarlo alla macchina di finitura", si parla di sgrossatura.

La sgrossatura è un processo di taglio non uniforme che rimuove molto materiale da un pezzo il più rapidamente possibile. Di solito la sgrossatura avviene su una macchina che ha una velocità del mandrino e un avanzamento più elevati rispetto ai processi di finitura che verranno in seguito.

Più materiale riesce a togliere rapidamente, senza badare all'uniformità o all'accuratezza del pezzo, più velocemente finirà il prodotto e passerà alla fase successiva del processo. La sgrossatura è una questione di tempo, non di qualità.

Quali sono i vantaggi della lavorazione grezza?

I vantaggi della lavorazione di sgrossatura sono molti. Tra questi:

- Fa risparmiare tempo. La sgrossatura consente di risparmiare ore sul tempo di produzione. Anche se la sgrossatura non è molto precisa né uniforme, produce una forma molto vicina a quella che dovrebbe avere il prodotto finale. Prepara le operazioni di finitura per il successo, rimuovendo più materiale in una sola passata rispetto a quanto si può fare con la lavorazione di finitura.

- Risparmia denaro. Come detto in precedenza, fa risparmiare tempo, ma aiuta anche a risparmiare denaro. Quando completa il processo di sgrossatura in un unico setup, non deve pagare per setup multipli sulla sua macchina di finitura.

- Risparmia materiale. La lavorazione grezza riduce la quantità di materiale che deve essere rimosso nella fase di finitura fino a 50%. Si tratta di un'incredibile quantità di materiale risparmiato, che ridurrà il suo costo complessivo e il peso della spedizione.

- Facile da rilevare i difetti dei pezzi grezzi. Se un operatore di macchina dovesse inviare un pezzo lavorato in modo grezzo al processo di finitura, qualsiasi difetto del pezzo sarà molto facile da vedere e identificare per gli operatori. I difetti o le crepe diventano molto più evidenti quando il materiale viene rimosso da un'area del componente.

Velocità del mandrino/alimentazione rispetto alla velocità di avanzamento

Ora che abbiamo un'idea più precisa di cosa sia la lavorazione grezza, vediamo come si relaziona con la velocità del mandrino e l'avanzamento.

È importante notare che la velocità del mandrino e la velocità di avanzamento sono inversamente correlate quando si tratta di sgrossatura. Ciò significa che quando una aumenta, l'altra diminuisce. Questo perché quando si aumenta la velocità del mandrino, i taglienti degli utensili esercitano una pressione minore sul metallo durante il taglio.

Questo provoca un taglio più leggero che consente di asportare più materiale rapidamente. L'inconveniente è che può portare a imprecisioni, segni di vibrazione, bave e usura dell'utensile se le velocità sono troppo elevate.

D'altra parte, l'aumento della velocità di avanzamento aumenta la quantità di pressione applicata dai taglienti sugli utensili. Questa pressione le consente di ottenere tagli più precisi e di produrre un pezzo meglio rifinito. Lo svantaggio è che la sua macchina non può andare troppo veloce, perché potrebbe causare una deviazione del materiale o segni di bruciatura sul prodotto.

Che cos'è la finitura nella lavorazione?

La finitura, nota anche come operazioni secondarie, sarà eseguita dopo la sgrossatura sulla stessa macchina. Le operazioni di finitura servono a far sì che il suo prodotto abbia l'aspetto che lei ha progettato, con il minor numero possibile di difetti o sbavature.

L'obiettivo della finitura è quello di dare al pezzo un bell'aspetto e di farlo corrispondere a ciò che serve dal punto di vista dimensionale. Esempi di operazioni secondarie sono l'esecuzione di forature, controforature, zigrinature, incisioni e altro.

Proprio come per la sgrossatura, non esiste una quantità prestabilita di velocità di avanzamento o di velocità del mandrino da utilizzare per la lavorazione di finitura. L'unico modo per trovare le impostazioni migliori per il suo pezzo è la sperimentazione e l'errore, attraverso le prove e l'esperienza.

La cosa più importante da sapere sulla velocità del mandrino e sulla velocità di avanzamento quando si tratta di finitura è che deve eseguire il pezzo alla velocità più bassa possibile, pur ottenendo una buona finitura. Questo ridurrà la deflessione, le vibrazioni, le bave, i segni degli utensili e altri difetti.

Qual è la differenza tra sgrossatura e finitura nella lavorazione meccanica?

Se deve incontrare Lavorazione CNC è necessario capire qual è la differenza tra la fresatura di sgrossatura e quella di finitura. È facile capire che entrambi i processi sono correlati, ma in che modo?

La sgrossatura è la prima operazione di taglio che deve eseguire nel suo ciclo di produzione. Vorrà eseguire questa operazione il più rapidamente possibile, pur producendo un prodotto accurato. Può farlo eseguendo tagli profondi con i suoi utensili, il che significa che utilizzerà la massima velocità del mandrino possibile.

Quando si tratta di finitura, l'obiettivo è ottenere una finitura superficiale del pezzo il più possibile liscia e priva di difetti. Poiché per questa fase si utilizzano velocità di mandrino ridotte, si finirà per impiegare molto più tempo rispetto alla sgrossatura. Questo va bene, purché si ottenga la finitura superficiale desiderata dal cliente, ed è anche il momento in cui ci si deve concentrare sulla riduzione delle vibrazioni e delle deflessioni per ottenere un prodotto ancora migliore.

Le differenze specifiche tra i processi possono essere classificate come segue:

- Scopo. La sgrossatura rimuove il materiale da un pezzo il più velocemente possibile. D'altra parte, la fresatura di finitura mira a ottenere una buona finitura superficiale, a migliorare la tolleranza e ad aumentare la precisione allo stesso tempo.

- Strumenti da taglio. Gli utensili utilizzati per la sgrossatura sono più grandi di quelli utilizzati per la finitura. Questo perché devono rimuovere molto più materiale velocemente. Nella finitura, si utilizzano utensili più piccoli per mantenere la precisione e produrre una buona finitura.

- Tassi di rimozione del materiale. Con la sgrossatura, lei rimuove molto metallo dal suo pezzo il più velocemente possibile, il che significa che i taglienti dei suoi utensili hanno un tempo di contatto molto ridotto con il materiale. Il tempo di contatto più breve riduce le possibilità che il suo utensile subisca temperature elevate.

- Precisione. La sgrossatura viene eseguita con velocità del mandrino elevate e carichi di taglio pesanti. Questo permette alla macchina di rimuovere rapidamente molto materiale, ma significa anche che ci saranno più vibrazioni e deflessioni quando il pezzo si muove sulla macchina. Quando si finisce il più velocemente possibile, tutte queste vibrazioni possono portare a problemi di precisione ancora maggiori. Per questo motivo, dovrebbe sempre puntare a velocità più basse e a carichi di taglio più leggeri.

Come può vedere, la differenza tra la sgrossatura e la finitura della lavorazione del metallo è la concentrazione che deve avere durante ciascun processo. Il modo più semplice per determinare quale di questi due processi sta cercando di eseguire è osservare la velocità con cui desidera rimuovere il materiale dal pezzo.

Se vuole rimuovere la maggior quantità di materiale possibile dal suo pezzo, sta sgrossando. Se vuole dedicare molto tempo e assicurarsi che la finitura superficiale del suo pezzo sia di alto livello, significa che sta eseguendo una lavorazione di finitura.